اتصال بلبرینگ بال اسکرو

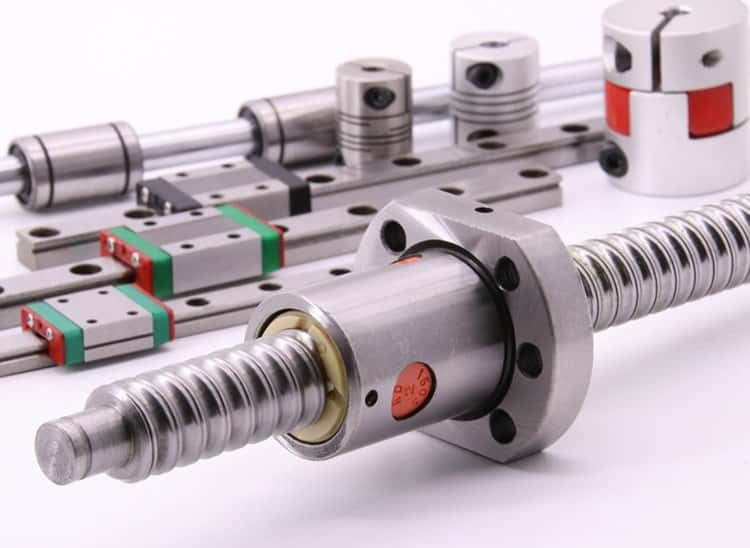

بال اسکرو تنها نوعی از یاتاقان های صنعتی محسوب میشود که در تعلیق بار مورد استفاده قرار می گیرد. یاتاقان ها در هر شکلی با یک جز ثابت به نام ساچمه و با یک هدف ثابت که به حداقل رسانیدن اصطکاک با ایجاد غلتش در ساچمه ها می باشند که در تمامی انواع یاتاقان شامل بلبرینگ، رولبرینگ، بال اسکرو و واگن ریل بکار می رود مورد استفاده قرار می گیرند. بال اسکرو ها در دسته یاتاقان های دوار قرار دارند چرا که نوعی از یاتاقان مانند واگن ریل نیز وجود دارد که در تعلیق بار و کاهش اصطکاک حرکت های خطی مورد استفاده قرار می گیرد.

یاتاقان های صنعتی تحت تنش های شدیدی قرار می گیرند که اغلب از نوع تنش فشاری و سایشی هستند. از این رو بکارگیری متریال مناسب در تولید انواع یاتاقان من جمله بال اسکرو ها می تواند به افزایش طول عمر این قطعات صنعتی کمک قابل توجهی داشته باشد. در کل نه تنها در تولید یاتاقان ها بلکه در کلیه صنایع سنگین همواره آلیاژ های فولادی با حداکثر مقاومت فشاری، کششی و سایشی با در نظر گرفتن خواص مکانیکی ایده آل دیگری که دارند مانند قابلیت چکش خواری و مقاومت مناسب در برابر اعمال ضربه در تولید یاتاقان بال اسکرو ها، بلبرینگ ها و رولبرینگ ها استفاده گسترده ای دارند. در زیر به برخی خواص مکانیکی فولاد در تولید بلبرینگ و یاتاقان بال اسکرو می پردازیم.

مشخصات مکانیکی آلیاژ های فولادی بلبرینگ و یاتاقان بال اسکرو

مشخصات مکانیکی آلیاژ های فلزی من جمله فولاد مهمترین فاکتور ها در انتخاب بلبرینگ بال اسکرو و انواع یاتاقان البته در کنار سایز که از معیار های اصلی می باشد قرار می گیرند. مشخصات مکانیکی بلبرینگ بال اسکرو در واقع بیانگر قابلیت بارگیری، قابلیت مقاومت سایشی، طول عمر و عملکرد مفید این قطعات می باشد که از فاکتور های موثر بر قیمت بلبرینگ بال اسکرو نیز محسوب می شود. مشخصات مکانیکی تا اندازه ای تحت تاثیر ترکیبات شیمیایی و بخش مهمی از آن تحت تاثیر عملیات سخت کاری فولاد می باشد.

در بررسی مشخصات مکانیکی بلبرینگ بال اسکرو دو کمیت یعنی تنسایل Tensile و سختی سطحی Hardness که اولی بر حسب نیوتن بر میلیمتر مربع و دومی بر حسب ویکرز، برینل یا راکول بیان می شوند از اهمیت فوق العاده ای در علم متالورژی برخوردار هستند. این دو فاکتور بصورت موازی در انتخاب ترکیبات شیمیایی و عملیات حرارتی قابل افزایش هستند و افزایش یکی از دو کمیت بالا رفتن مورد دیگر را نیز به همراه دارد. در تولید اجزای بلبرینگ و یاتاقان بال اسکرو بالاخص در تولید ساچمه ها که با تنش ها و تمرکز تنش های شدیدی از نوع سایشی، فشاری و حرارتی روبرو هستند بالا بودن سختی سطحی و تنسایل از مهمترین فاکتور های کیفی بال اسکرو ها محسوب می شود. البته این امر علاوه بر ساچمه در مورد اجزای دیگر مانند شافت مرکزی یاتاقان بال اسکرو که بصورت یک پیچ دنده شده طراحی شده است نیز صادق می باشد.

در حالت ایده آل اجزای یاتاقان بال اسکرو می بایست دارای تنسایل بالاتر از 1500 نیوتن بر میلیمتر مربع و سختی سطحی حداقلی 55 راکول باشند. این اعداد که در تست های آلیاژ های فولادی بال اسکرو قابل رویت هستند با افزایش درصد کربن آلیاژ فولاد تا اندازه ای مشخص و اغلب کمتر از 2.5 درصد تا اندازه ای از ترکیبات شیمیایی تاثیر می پذیرند. افزایش دو کمیت سختی و تنسایل در ادامه می بایست با فرایند های سخت کننده حرارتی شامل مراحل پیوسته گرمایش و سرمایش که به یک دست شدن ترکیبات داخلی آلیاژ های فولادی در ترکیبات یاتاقان بال اسکرو می انجامند صورت پذیرد.

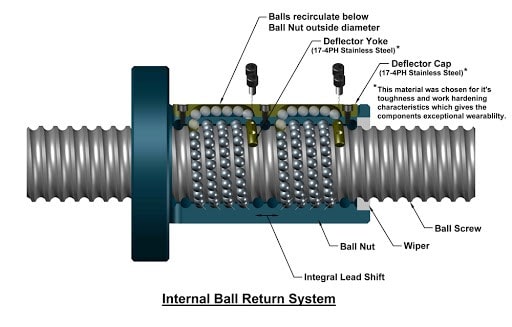

اجزای داخلی یاتاقان بال اسکرو

بال اسکرو Ball screw ها در واقع شبیه به یک بلوکی هستند که بصورت دورانی درگیر با یک شافت دنده شده عمل می کند. در واقع سه بخش اصلی برای یاتاقان بلبرینگ بال اسکرو می تواند تعریف نمود که شامل بلوک بال اسکرو که در بر گیرنده دو بخش دیگر یعنی ساچمه های کروی شکل و شافت مرکزی هستند می باشد. ساچمه های بال اسکرو مانند بلبرینگ ها کروی اما از آنجایی که بر روی یک پیچ دنده درشت بصورت مارپیچ قرار می گیرند تعداد آنها بالاتر از تعداد ساچمه های بلبرینگ می باشد.